8D问题解决方法详解:从客户投诉到根本解决与预

引言

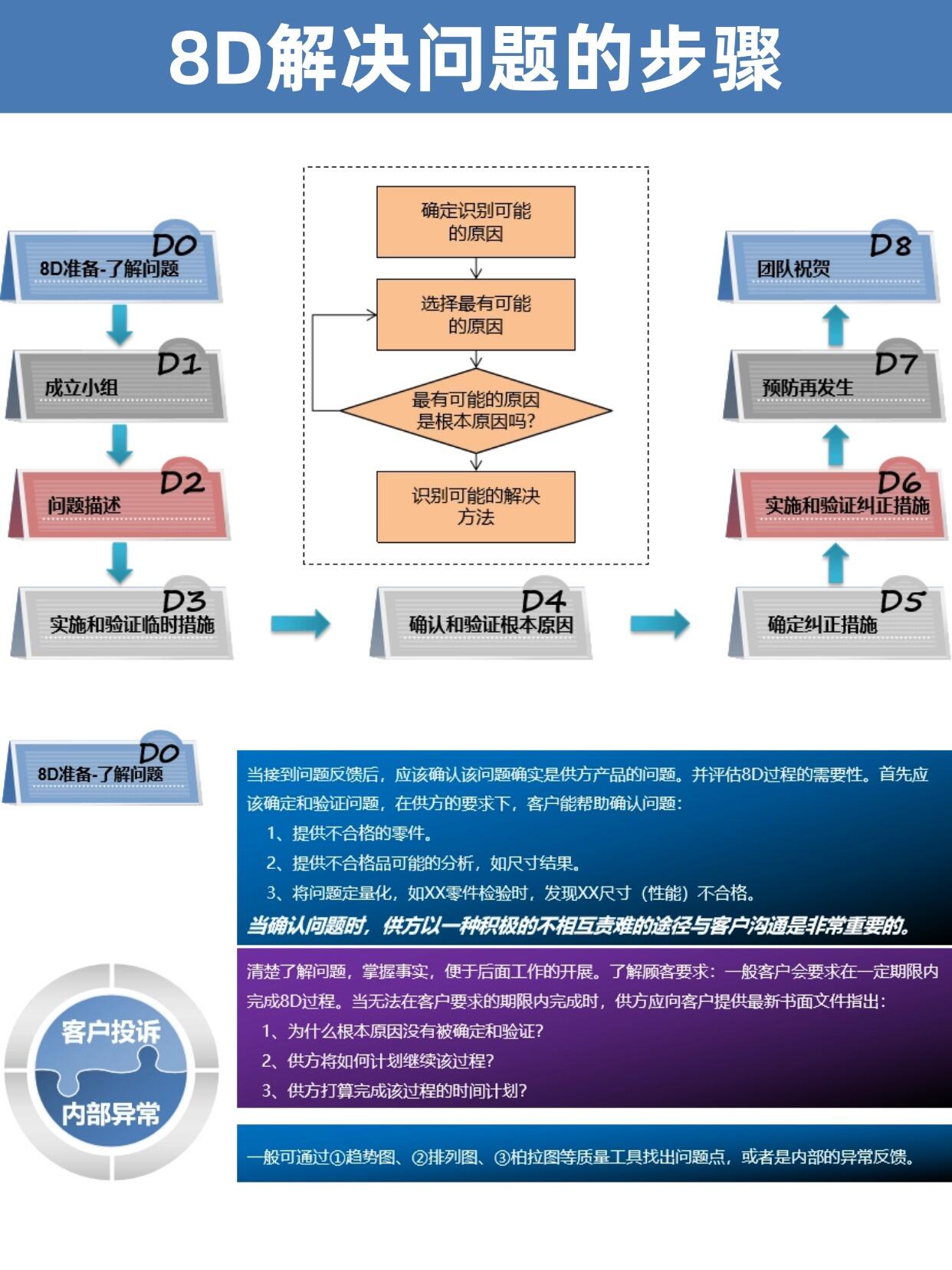

在现代制造业与质量管理中,8D方法(8 Disciplines)是一种系统化、团队驱动的问题解决流程,广泛应用于应对客户投诉、内部异常和重大质量问题的处理。本文将结合实例与图表,详细解析8D的八个步骤,帮助你彻底掌握这一高效问题解决工具。

第一部分:什么是8D?

8D是一种结构性问题解决方法,强调团队合作、数据驱动和根本原因分析,确保问题不再发生。它包含八个步骤,从问题识别到预防再发,最终进行团队表彰。

第二部分:8D各步骤详解与配图说明

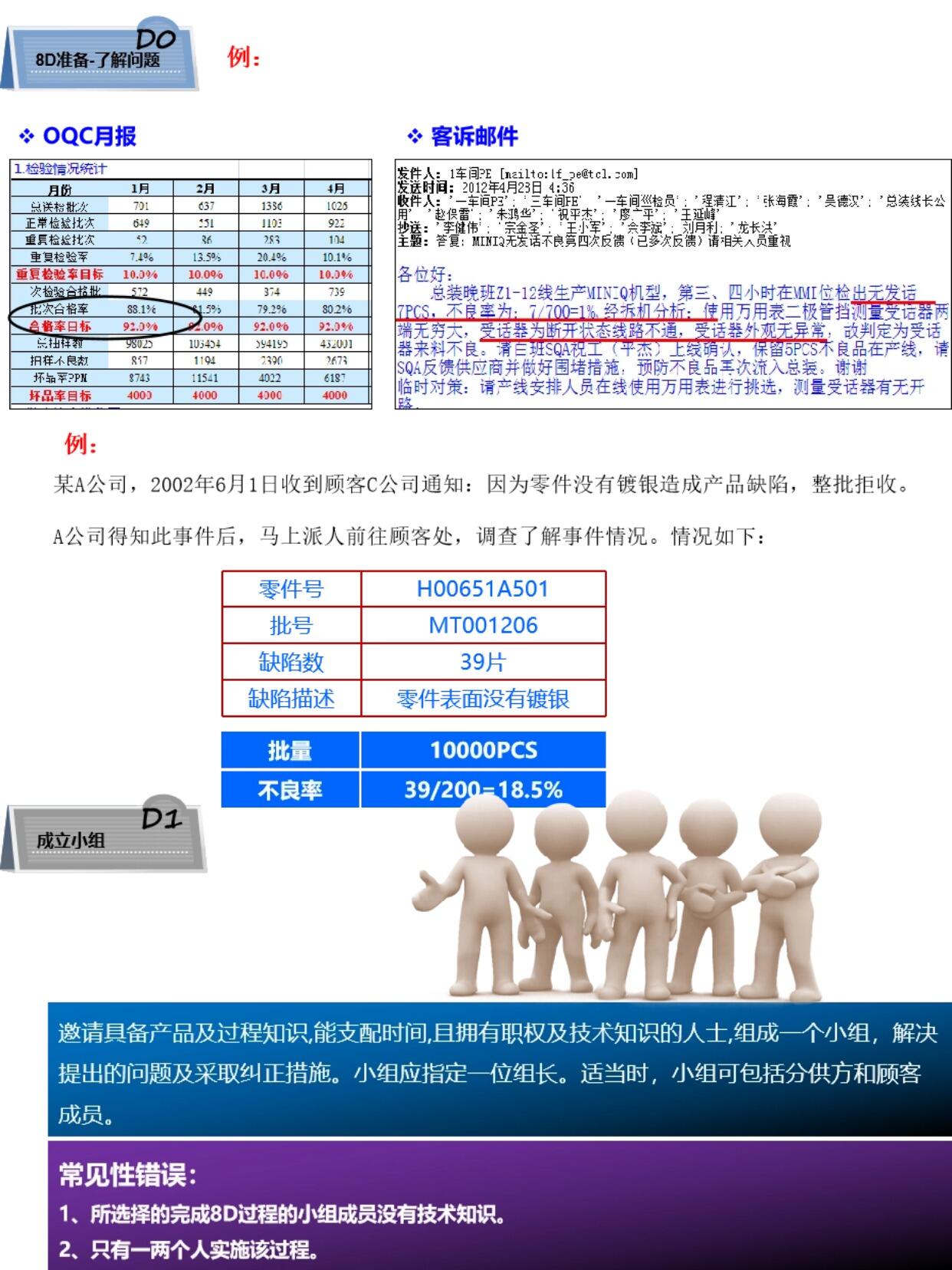

1. D0:准备阶段——了解问题

在正式启动8D之前,需确认问题真实性、评估严重性,并与客户沟通,明确问题范围和时间要求。

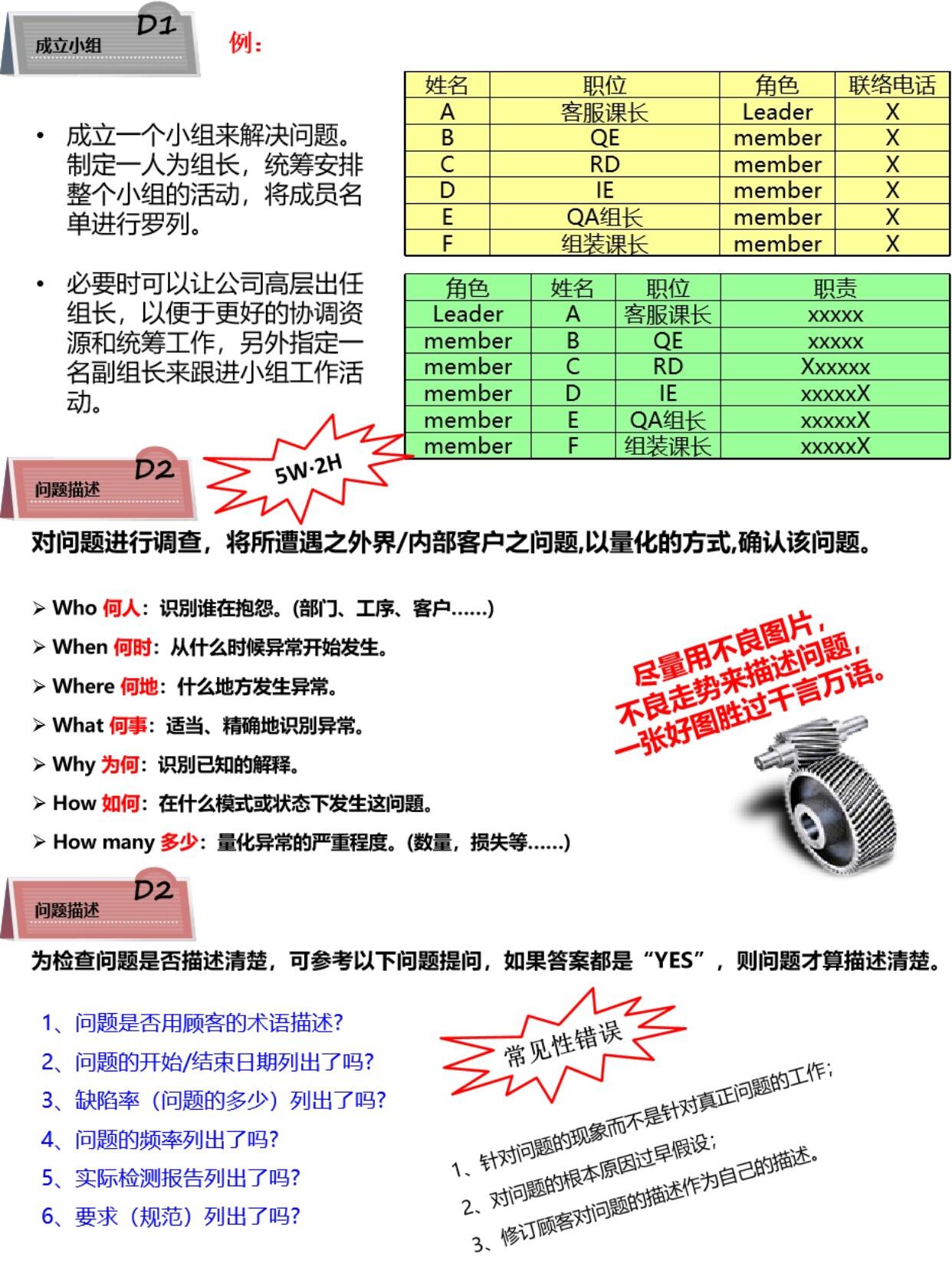

2. D1:成立小组

组建一个跨职能团队,包括技术、质量、生产等人员,确保具备解决问题所需的知识与权限。

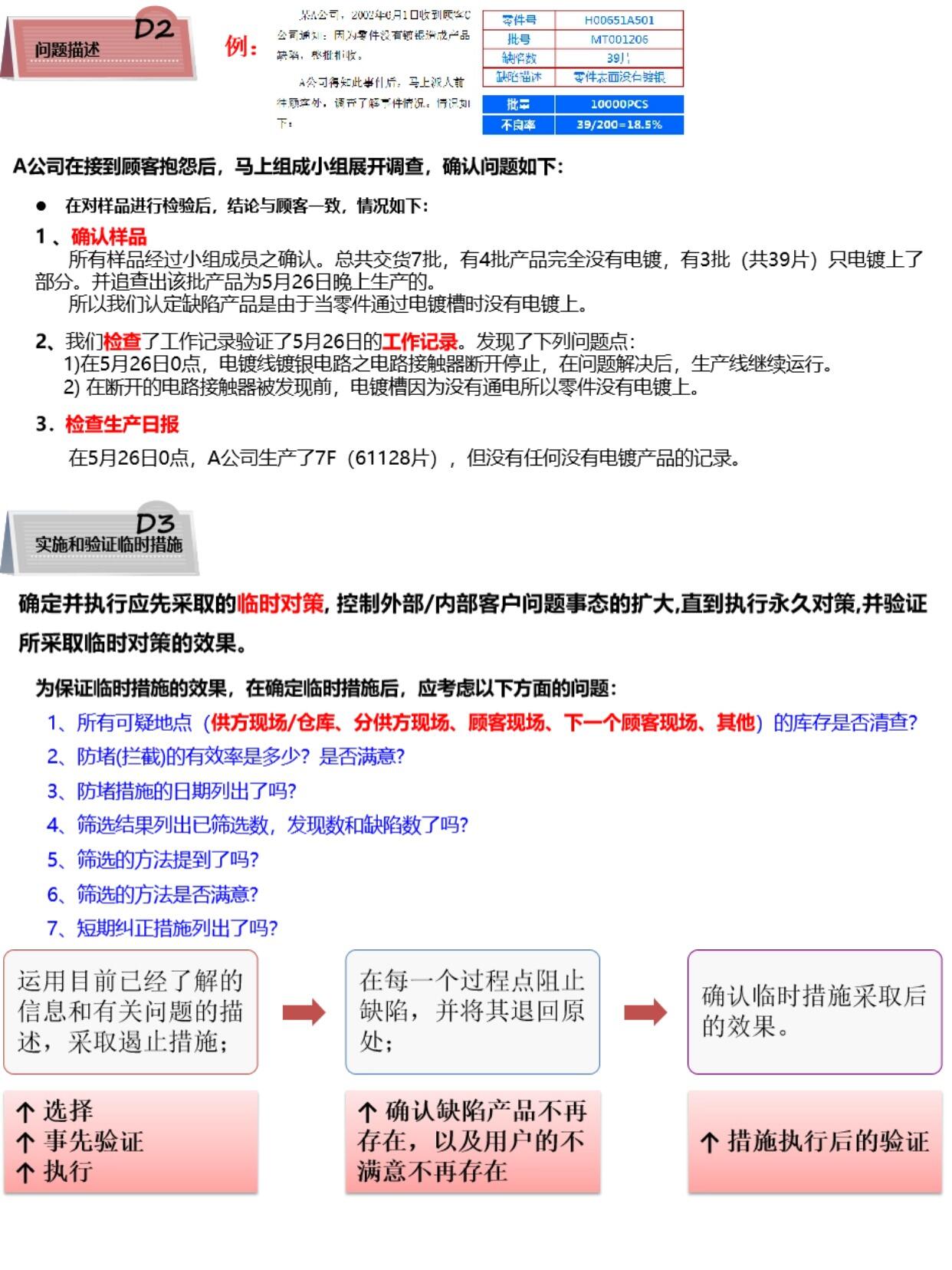

3. D2:问题描述

使用 5W2H 方法清晰定义问题,确保所有相关方对问题的理解一致。

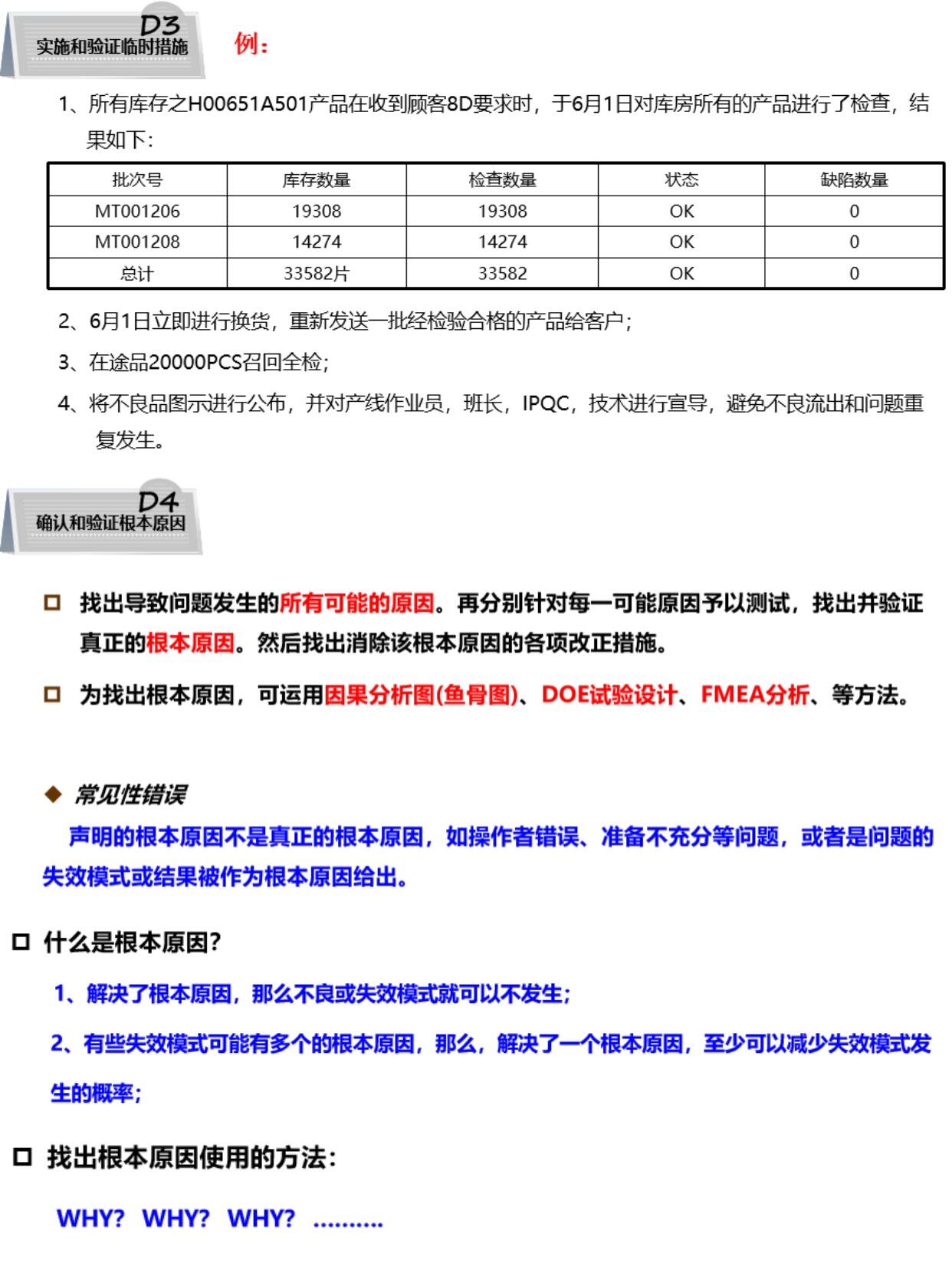

4. D3:实施与验证临时措施

迅速采取遏制措施,防止问题扩大,保护客户利益,并为根本解决争取时间。

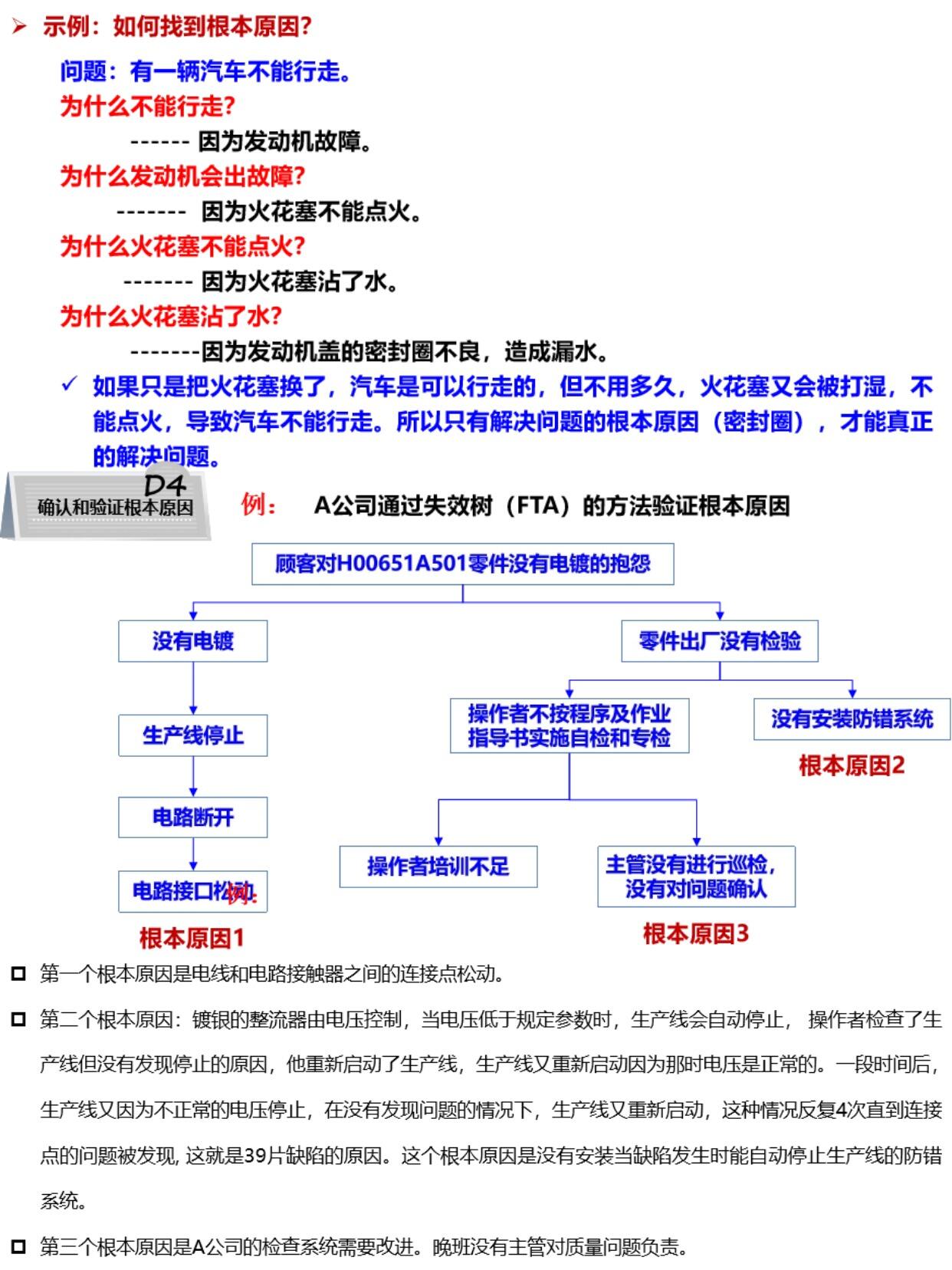

5. D4:确认根本原因

通过鱼骨图、5Why分析、FTA等方法深入挖掘根本原因,而非表面现象。

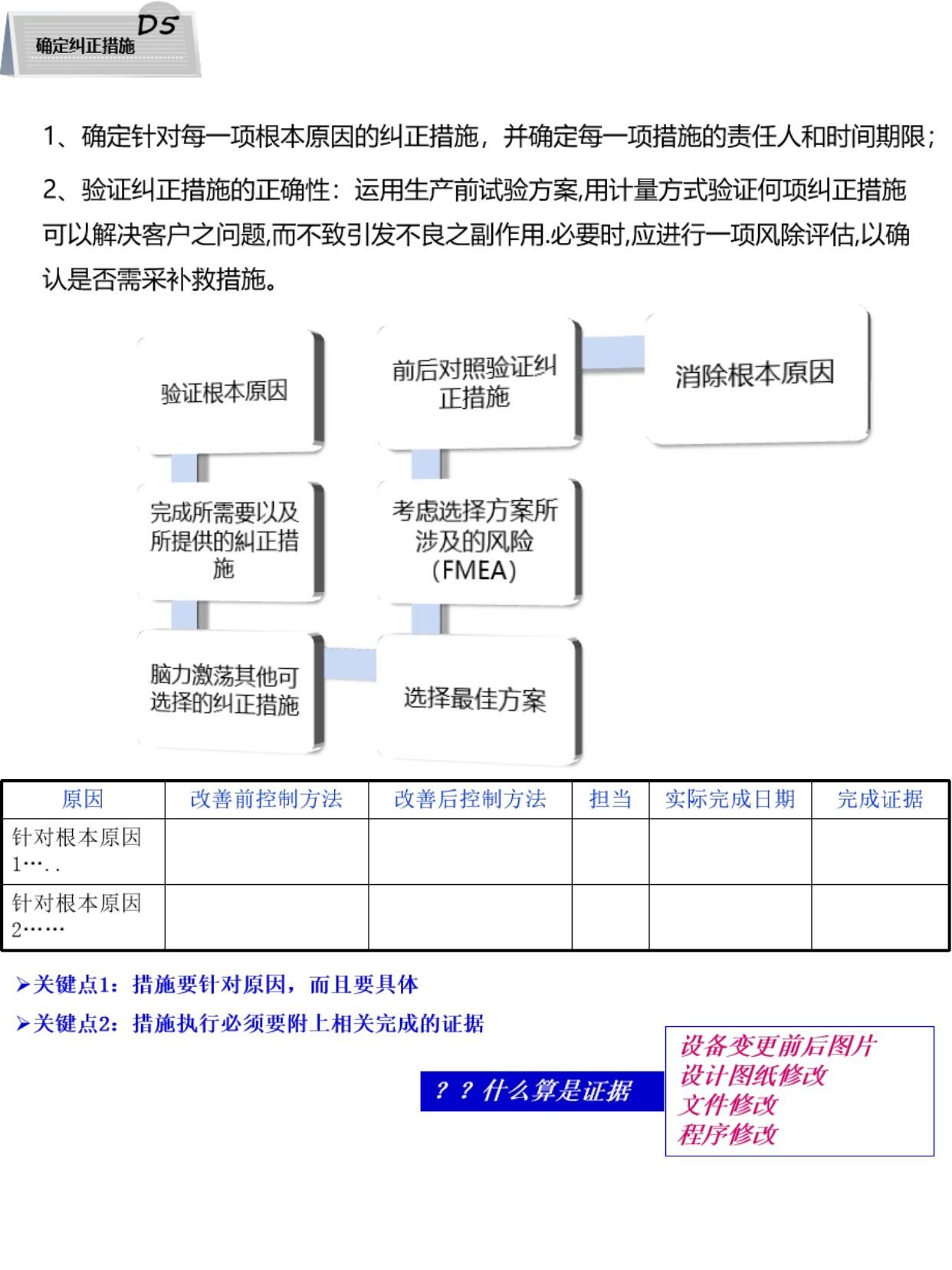

6. D5:确定纠正措施

针对根本原因制定长期对策,并验证其有效性,避免副作用。

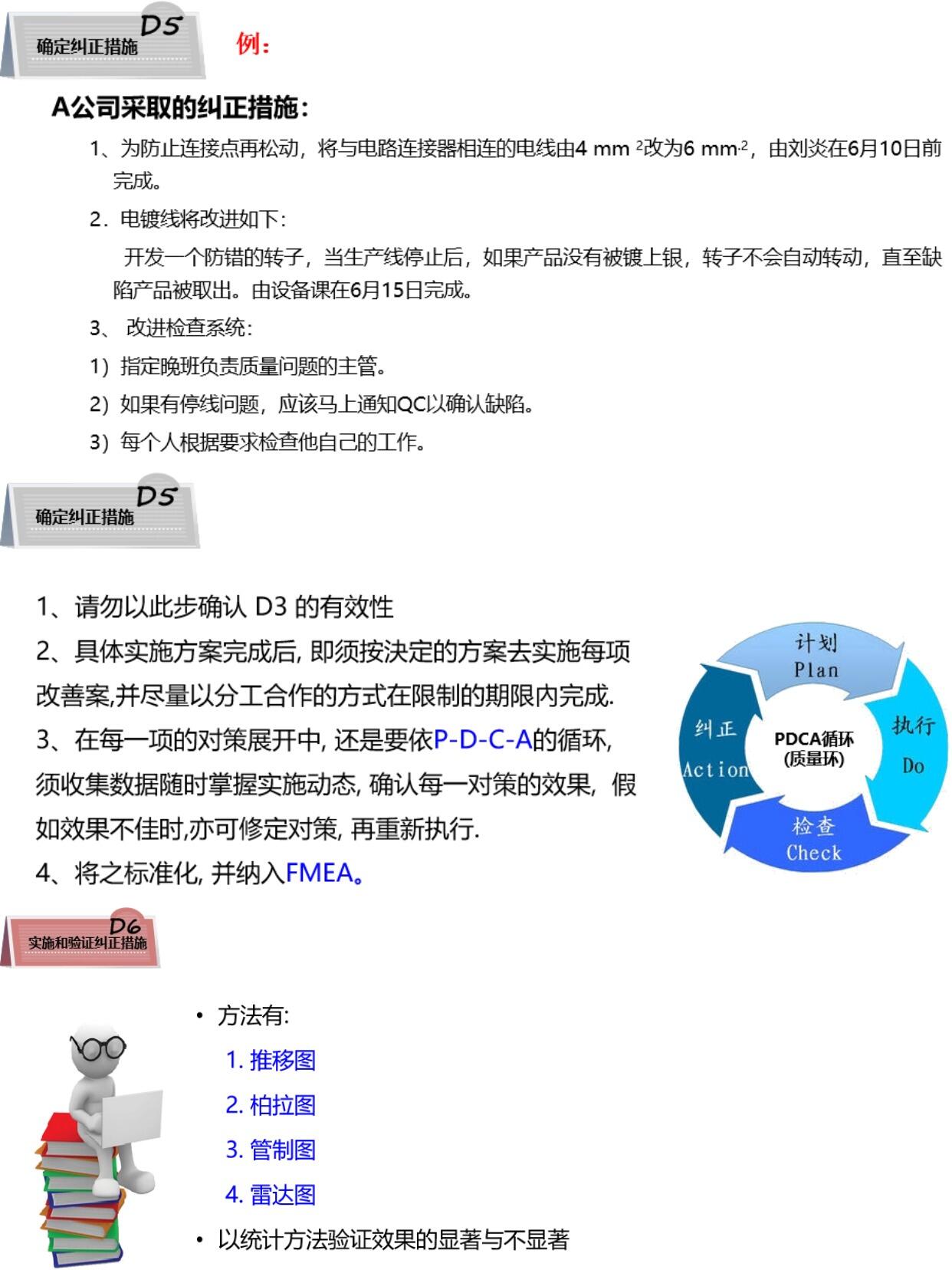

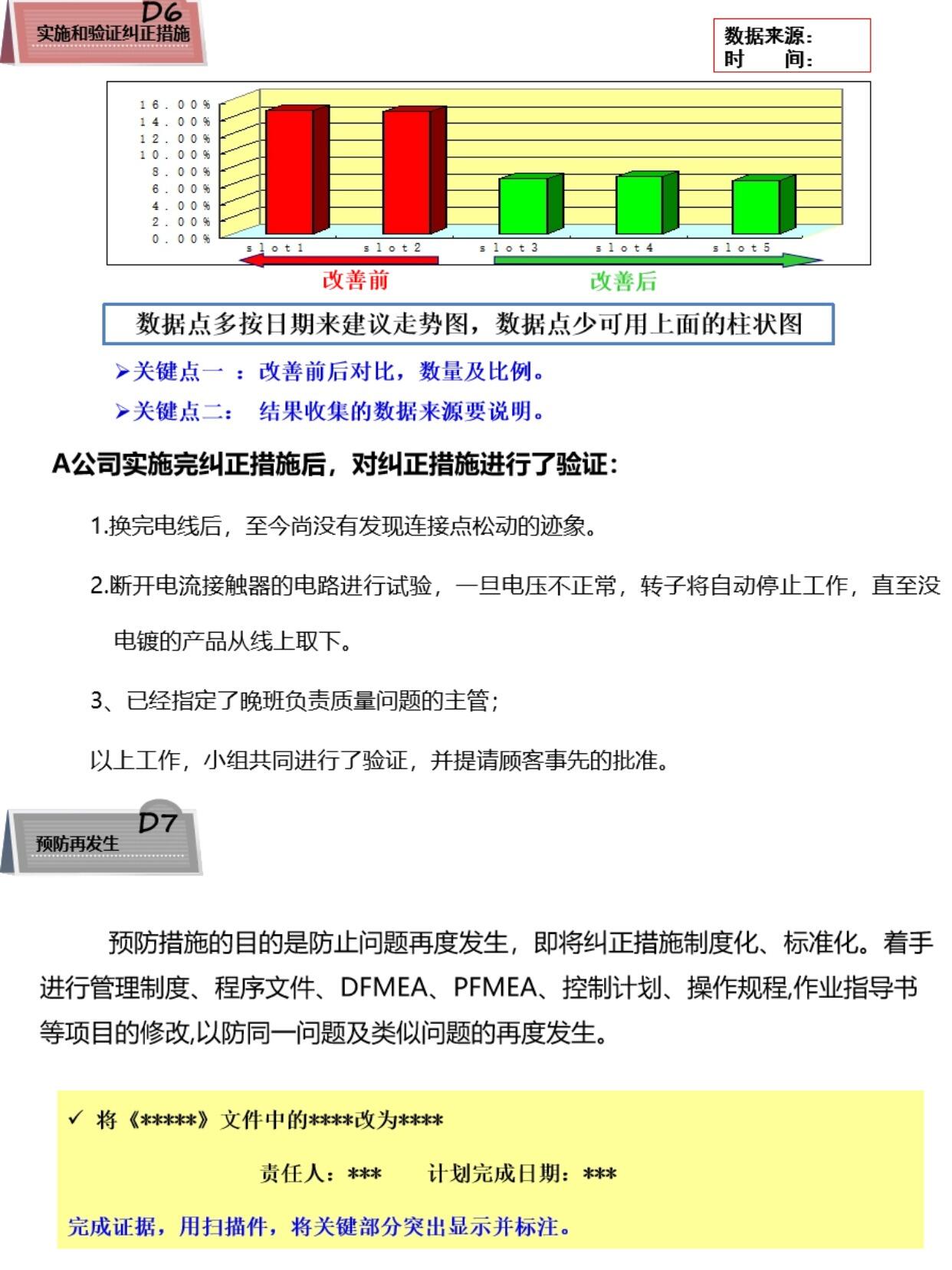

7. D6:实施与验证纠正措施

执行对策并跟踪效果,通过数据图表(如趋势图、柏拉图)验证改善成果。

8. D7:预防再发生

将有效措施标准化,更新FMEA、控制计划、作业指导书等文件,防止问题重现。

9. D8:团队祝贺

表彰团队贡献,强化团队合作文化,鼓励未来持续改进。

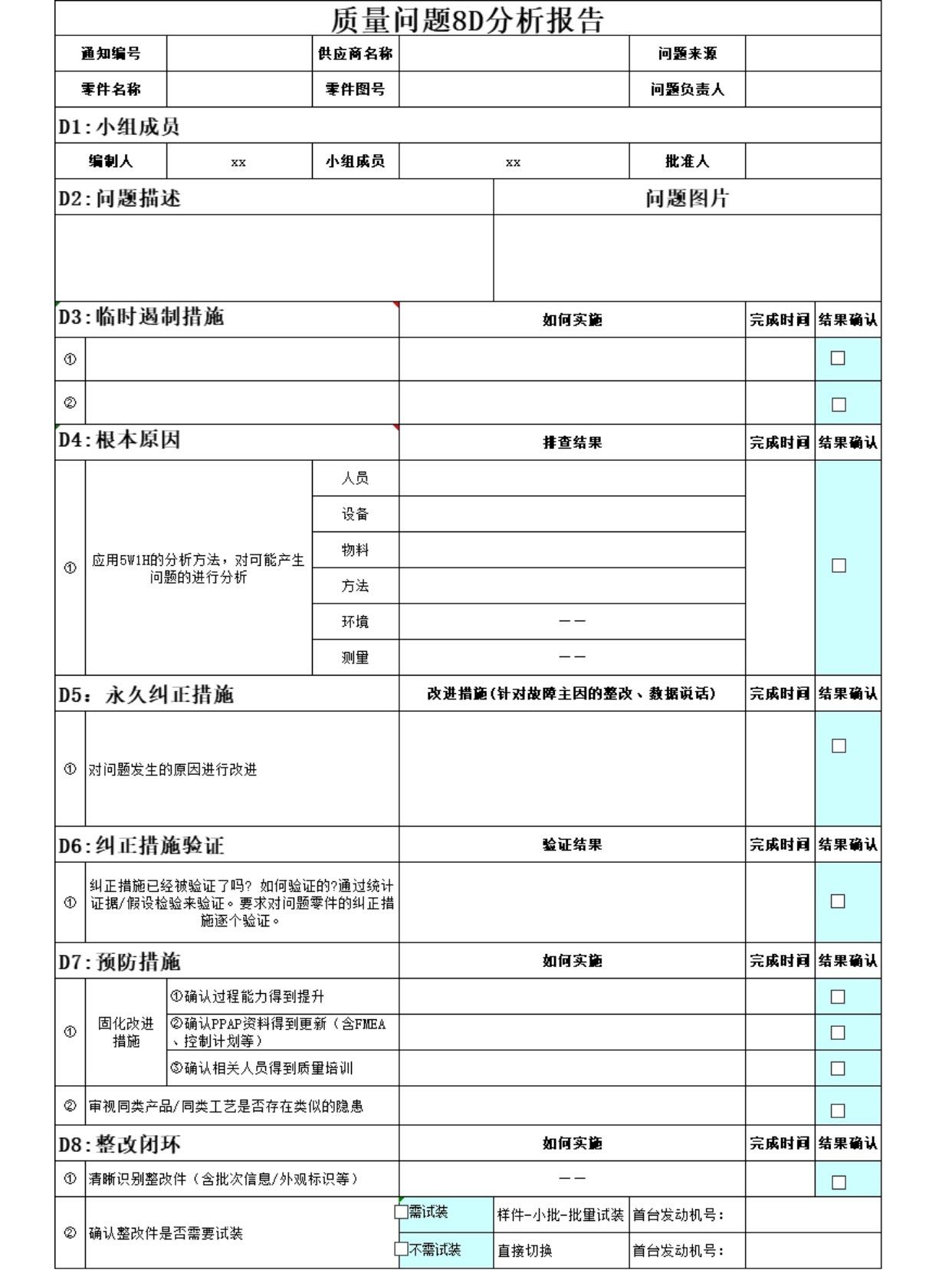

第三部分:8D报告模板与实战应用

最后一张图是一个完整的《8D分析报告》模板,可作为企业实施8D的标准化工具。

8D不仅是一套问题解决流程,更是一种质量文化和系统思维的体现。通过团队合作、数据分析和持续改进,企业可以有效提升产品质量与客户满意度。